કણોની કઠિનતા એ ગુણવત્તા સૂચકાંકોમાંનું એક છે જેના પર દરેક ફીડ કંપની ખૂબ ધ્યાન આપે છે. પશુધન અને મરઘાંના ફીડમાં, ઉચ્ચ કઠિનતા નબળી સ્વાદિષ્ટતાનું કારણ બનશે, ખોરાકનું સેવન ઘટાડશે અને દૂધ પીતા ડુક્કરમાં મોંમાં અલ્સર પણ પેદા કરશે. જો કે, જો કઠિનતા ઓછી હશે, તો પાવડરનું પ્રમાણ વધશે. મોટા, ખાસ કરીને મધ્યમ અને મોટા ડુક્કર અને મધ્યમ બતકના પેલેટ મરઘાંના ફીડની ઓછી કઠિનતા ફીડ ગ્રેડિંગ જેવા પ્રતિકૂળ ગુણવત્તા પરિબળોનું કારણ બનશે. ફીડ કઠિનતા ગુણવત્તાના ધોરણોને પૂર્ણ કરે છે તેની ખાતરી કેવી રીતે કરવી? ફીડ ઉત્પાદનની કઠિનતા, ફીડ ફોર્મ્યુલાના ગોઠવણ ઉપરાંત, ફીડનું ઉત્પાદન પ્રક્રિયા તકનીક પેલેટ ફીડની કઠિનતા પર નિર્ણાયક અસર કરે છે.

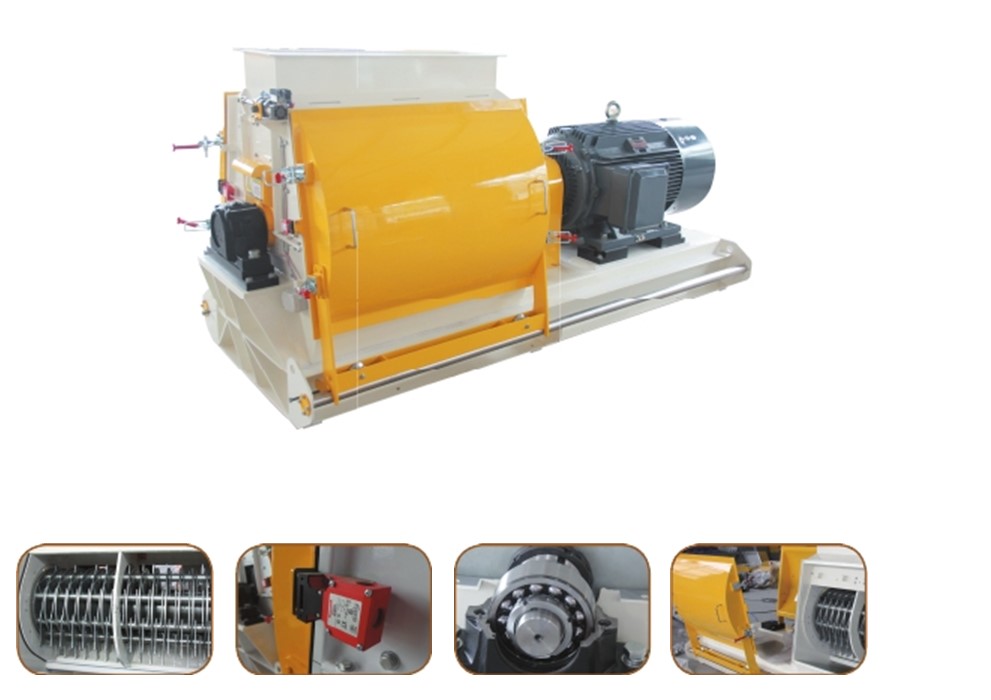

1. કણોની કઠિનતા પર ગ્રાઇન્ડીંગ પ્રક્રિયાનો પ્રભાવ.

ગ્રાઇન્ડીંગ પ્રક્રિયામાં કણોની કઠિનતામાં નિર્ણાયક ભૂમિકા ભજવતું પરિબળ કાચા માલના ગ્રાઇન્ડીંગ કણોનું કદ છે: સામાન્ય રીતે કહીએ તો, કાચા માલના ગ્રાઇન્ડીંગ કણોનું કદ જેટલું બારીક હશે, કન્ડીશનીંગ પ્રક્રિયા દરમિયાન સ્ટાર્ચને જિલેટીનાઇઝ કરવું તેટલું સરળ બનશે, અને ગોળીઓમાં બંધન અસર વધુ મજબૂત બનશે. તેને તોડવું જેટલું મુશ્કેલ હશે, તેટલી કઠિનતા વધારે હશે. વાસ્તવિક ઉત્પાદનમાં, ક્રશિંગ કણોના કદની જરૂરિયાતો વિવિધ પ્રાણીઓના ઉત્પાદન પ્રદર્શન અને રિંગ ડાઇ એપરચરના કદ અનુસાર યોગ્ય રીતે ગોઠવવી જોઈએ.

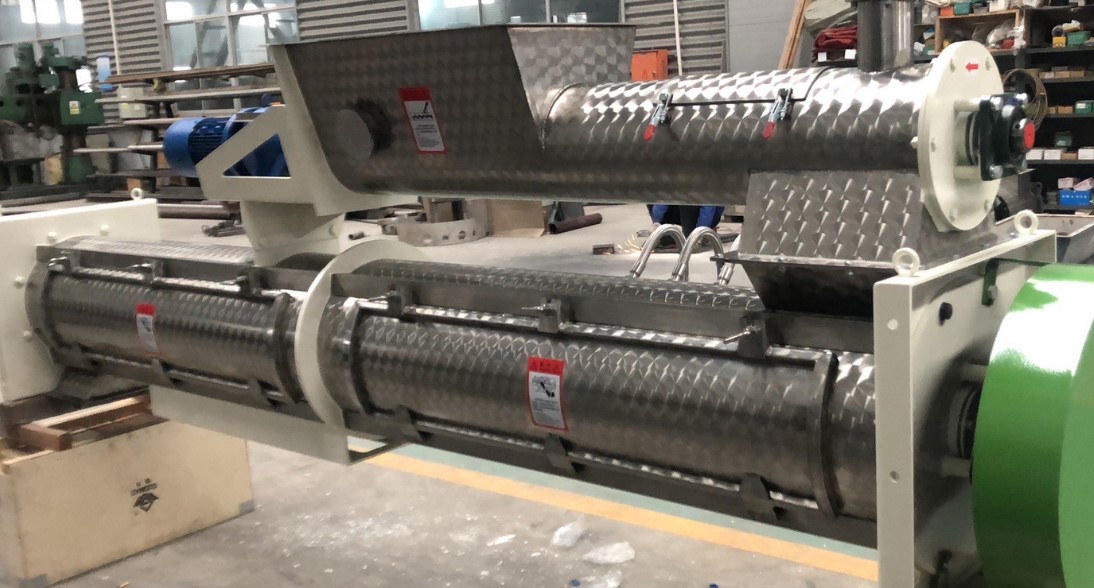

2. કણોની કઠિનતા પર પફિંગ પ્રક્રિયાનો પ્રભાવ

કાચા માલના પફિંગ ટ્રીટમેન્ટ દ્વારા, કાચા માલમાં રહેલા ઝેરી તત્વો દૂર કરી શકાય છે, બેક્ટેરિયાને મારી શકાય છે, હાનિકારક પદાર્થોને દૂર કરી શકાય છે, કાચા માલમાં રહેલા પ્રોટીનને વિકૃત કરી શકાય છે, અને સ્ટાર્ચને સંપૂર્ણપણે જિલેટીનાઇઝ કરી શકાય છે. હાલમાં, પફ્ડ કાચા માલનો ઉપયોગ મુખ્યત્વે ઉચ્ચ-ગ્રેડ દૂધ પીનારા ડુક્કરના ખોરાક અને ખાસ જળચર ઉત્પાદન ફીડના ઉત્પાદનમાં થાય છે. ખાસ જળચર ઉત્પાદનો માટે, કાચા માલને પફ કર્યા પછી, સ્ટાર્ચ જિલેટીનાઇઝેશનની ડિગ્રી વધે છે અને રચાયેલા કણોની કઠિનતા પણ વધે છે, જે પાણીમાં કણોની સ્થિરતા સુધારવા માટે ફાયદાકારક છે. દૂધ પીનારા ડુક્કરના ખોરાક માટે, કણો ક્રિસ્પી હોવા જરૂરી છે અને ખૂબ કઠિન નહીં, જે દૂધ પીનારા ડુક્કરના ખોરાક માટે ફાયદાકારક છે. જો કે, પફ્ડ દૂધ પીનારા ડુક્કરના ગોળીઓમાં સ્ટાર્ચ જિલેટીનાઇઝેશનની ઉચ્ચ ડિગ્રીને કારણે, ફીડ ગોળીઓની કઠિનતા પણ પ્રમાણમાં મોટી છે.

3. ફીડ કઠિનતા પર તેલ ઇન્જેક્શન પ્રક્રિયાની અસર ઉમેરો.

કાચા માલના મિશ્રણથી વિવિધ કણોના કદના ઘટકોની એકરૂપતામાં સુધારો થઈ શકે છે, જે કણોની કઠિનતાને મૂળભૂત રીતે સુસંગત રાખવા અને ઉત્પાદનની ગુણવત્તામાં સુધારો કરવા માટે ફાયદાકારક છે. હાર્ડ પેલેટ ફીડના ઉત્પાદનમાં, મિક્સરમાં 1% થી 2% ભેજ ઉમેરવાથી પેલેટ ફીડની સ્થિરતા અને કઠિનતામાં સુધારો થશે. જો કે, ભેજમાં વધારો કણોના સૂકવણી અને ઠંડક પર નકારાત્મક અસરો લાવે છે. તે ઉત્પાદન સંગ્રહ માટે પણ અનુકૂળ નથી. ભીના પેલેટ ફીડના ઉત્પાદનમાં, પાવડરમાં 20% થી 30% સુધી ભેજ ઉમેરી શકાય છે. કન્ડીશનીંગ પ્રક્રિયા કરતાં મિશ્રણ પ્રક્રિયા દરમિયાન લગભગ 10% ભેજ ઉમેરવો સરળ છે. ઉચ્ચ-ભેજ-ભેજ સામગ્રીમાંથી બનેલા ગ્રાન્યુલ્સમાં ઓછી કઠિનતા હોય છે, ભીના અને નરમ હોય છે, અને સારી સ્વાદિષ્ટતા હોય છે. આ પ્રકારના ભીના પેલેટ ફીડનો ઉપયોગ મોટા પાયે સંવર્ધન સાહસોમાં થઈ શકે છે. ભીના ગોળીઓ સામાન્ય રીતે સંગ્રહિત કરવા મુશ્કેલ હોય છે અને ઉત્પાદન પછી તરત જ તેને ખવડાવવાની જરૂર પડે છે. મિશ્રણ પ્રક્રિયા દરમિયાન તેલ ઉમેરવું એ ફીડ ઉત્પાદન વર્કશોપમાં સામાન્ય રીતે ઉપયોગમાં લેવાતી તેલ ઉમેરવાની પ્રક્રિયા છે. ૧% થી ૨% ગ્રીસ ઉમેરવાથી કણોની કઠિનતા ઘટાડવામાં બહુ ઓછી અસર પડે છે, જ્યારે ૩% થી ૪% ગ્રીસ ઉમેરવાથી કણોની કઠિનતા નોંધપાત્ર રીતે ઓછી થઈ શકે છે.

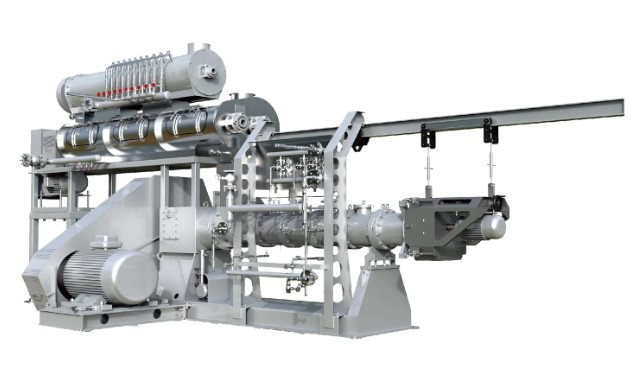

૪. કણોની કઠિનતા પર વરાળ કન્ડીશનીંગની અસર.

પેલેટ ફીડ પ્રોસેસિંગમાં સ્ટીમ કન્ડીશનીંગ એક મુખ્ય પ્રક્રિયા છે, અને કન્ડીશનીંગ અસર ગોળીઓની આંતરિક રચના અને દેખાવની ગુણવત્તાને સીધી અસર કરે છે. સ્ટીમ ગુણવત્તા અને કન્ડીશનીંગ સમય એ બે મહત્વપૂર્ણ પરિબળો છે જે કન્ડીશનીંગ અસરને અસર કરે છે. ઉચ્ચ-ગુણવત્તાવાળી સૂકી અને સંતૃપ્ત વરાળ સામગ્રીનું તાપમાન વધારવા અને સ્ટાર્ચને જિલેટીનાઇઝ કરવા માટે વધુ ગરમી પ્રદાન કરી શકે છે. કન્ડીશનીંગ સમય જેટલો લાંબો હશે, સ્ટાર્ચ જિલેટીનાઇઝેશનની ડિગ્રી જેટલી વધારે હશે. મૂલ્ય જેટલું ઊંચું હશે, રચના પછી કણોનું માળખું જેટલું ઘન હશે, તેટલી સારી સ્થિરતા અને કઠિનતા વધુ હશે. માછલીના ખોરાક માટે, કન્ડીશનીંગ તાપમાન વધારવા અને કન્ડીશનીંગ સમય વધારવા માટે સામાન્ય રીતે ડબલ-લેયર અથવા મલ્ટી-લેયર જેકેટનો ઉપયોગ કન્ડીશનીંગ માટે થાય છે. તે પાણીમાં માછલીના ખોરાકના કણોની સ્થિરતા સુધારવા માટે વધુ અનુકૂળ છે, અને કણોની કઠિનતા પણ તે મુજબ વધે છે.

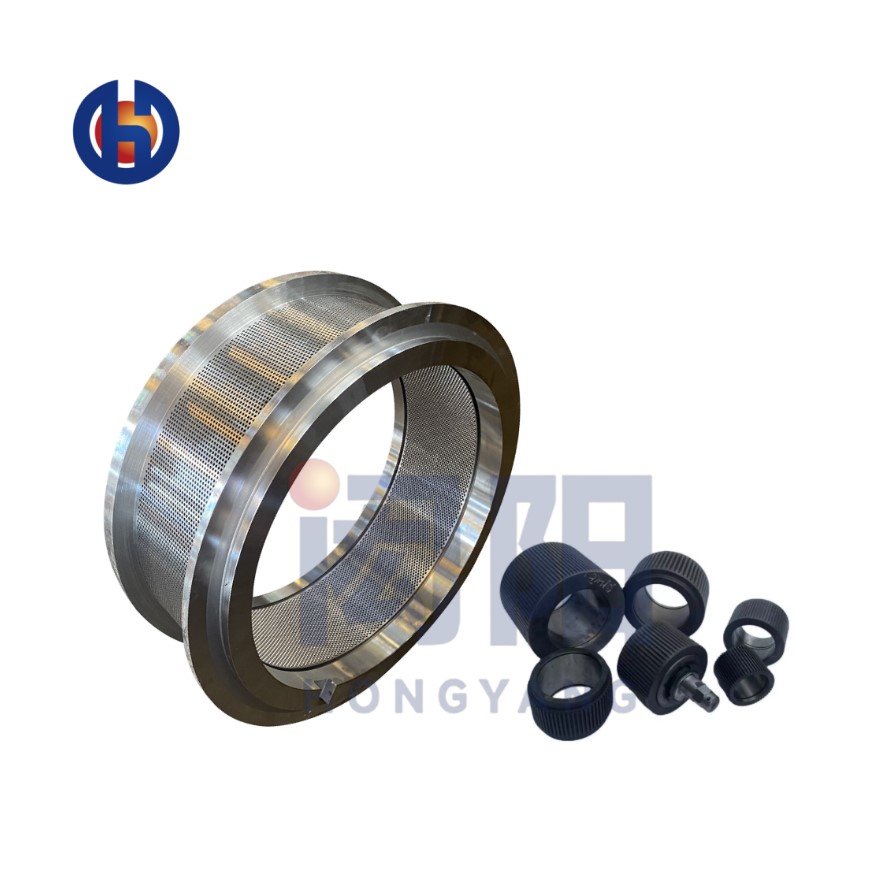

5. રિંગ ડાઇનો કણ કઠિનતા પર પ્રભાવ પડે છે.

ફીડ પેલેટ મિલના રિંગ ડાઇના છિદ્ર અને સંકોચન ગુણોત્તર જેવા ટેકનિકલ પરિમાણો ગોળીઓની કઠિનતાને અસર કરે છે. રિંગ ડાઇ દ્વારા રચાયેલી ગોળીઓની કઠિનતા સમાન છિદ્ર સાથે હોય છે પરંતુ સંકોચન ગુણોત્તર વધતાં અલગ અલગ સંકોચન ગુણોત્તર નોંધપાત્ર રીતે વધે છે. યોગ્ય સંકોચન ગુણોત્તર રિંગ ડાઇ પસંદ કરવાથી યોગ્ય કઠિનતાના કણો ઉત્પન્ન થઈ શકે છે. કણોની લંબાઈ કણોની દબાણ-વહન ક્ષમતા પર નોંધપાત્ર અસર કરે છે. સમાન વ્યાસના કણો માટે, જો કણોમાં કોઈ ખામી ન હોય, તો કણની લંબાઈ જેટલી લાંબી હોય, માપેલ કઠિનતા વધારે હોય છે. યોગ્ય કણ લંબાઈ જાળવવા માટે કટરની સ્થિતિને સમાયોજિત કરવાથી કણોની કઠિનતા મૂળભૂત રીતે સુસંગત રહી શકે છે. કણ વ્યાસ અને ક્રોસ-સેક્શનલ આકાર પણ કણની કઠિનતા પર ચોક્કસ અસર કરે છે. વધુમાં, રિંગ ડાઇની સામગ્રી પણ ગોળીઓના દેખાવની ગુણવત્તા અને કઠિનતા પર ચોક્કસ અસર કરે છે. સામાન્ય સ્ટીલ રિંગ ડાઇ અને સ્ટેનલેસ સ્ટીલ રિંગ ડાઇ દ્વારા ઉત્પાદિત પેલેટ ફીડ વચ્ચે સ્પષ્ટ તફાવત છે.

6. છંટકાવ પછીની પ્રક્રિયાનો કણોની કઠિનતા પર પ્રભાવ.

ચોક્કસ સમયગાળામાં ફીડ ઉત્પાદનોના સંગ્રહ સમયને વધારવા અને ઉત્પાદનની ગુણવત્તા સુધારવા માટે, ફીડ કણોની જરૂરી સૂકવણી અને ઠંડક પ્રક્રિયા જરૂરી છે. કણોની કઠિનતા માપવાના પરીક્ષણમાં, એક જ ઉત્પાદન માટે કણોની કઠિનતાને વિવિધ ઠંડક સમય સાથે ઘણી વખત માપીને, એવું જાણવા મળ્યું કે ઓછી કઠિનતાવાળા કણો ઠંડક સમયથી નોંધપાત્ર રીતે પ્રભાવિત થતા નથી, જ્યારે મોટી કઠિનતાવાળા કણો ઠંડક સમય સાથે વધે છે. જેમ જેમ સમય વધે છે, તેમ તેમ કણોની કઠિનતા ઘટે છે. આનું કારણ એ હોઈ શકે છે કે જેમ જેમ કણોની અંદરનું પાણી ખોવાઈ જાય છે, તેમ તેમ કણોની બરડપણું વધે છે, જે કણોની કઠિનતાને અસર કરે છે. તે જ સમયે, કણોને મોટા હવાના જથ્થા સાથે ઝડપથી ઠંડુ કર્યા પછી અને નાના હવાના જથ્થા સાથે ધીમે ધીમે ઠંડુ કર્યા પછી, એવું જાણવા મળ્યું કે પહેલાની કઠિનતા બાદમાં કરતા ઓછી હતી, અને કણોની સપાટી પર તિરાડો વધી હતી. એ પણ ઉલ્લેખનીય છે કે મોટા કઠિન કણોને નાના કણોમાં કચડી નાખવાથી કણોની કઠિનતા નોંધપાત્ર રીતે ઘટાડી શકાય છે.

પોસ્ટ સમય: માર્ચ-૧૪-૨૦૨૪